ТЕХНИЧЕСКОЕ ОПИСАНИЕ

Установки каталитического риформинга производительностью 20 тыс. в год

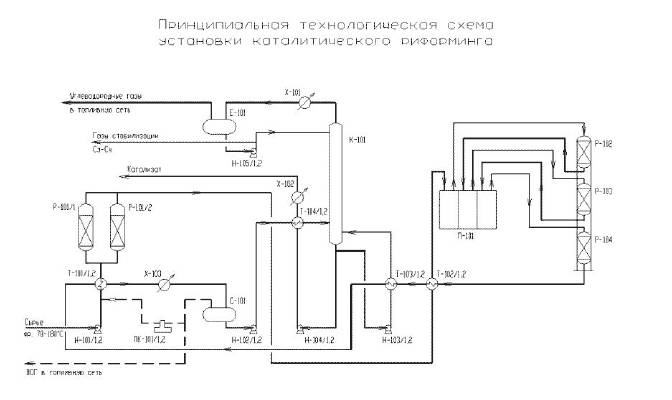

Технологическая схема производства.

Технология риформирования принята традиционная на стационарном слое полиметаллического катализатора серии КР. Как вариант, для сокращения длины трубопроводов между реакторами и печью нагрева, реактора могут быть установлены вертикально друг над другом. Узлы регенерации катализатора (выжиг кокса, оксихлорирование, восстановление, осернение и т.д.) на установке не предусмотрены. После отработки катализатор выгружается из реакторов и отправляются на катализаторную фабрику для переработки, а в реактора загружается свежая партия катализатора.

Для сокращения капитальных вложений, на установке не предусмотрен узел предварительной гидроочистки сырья. Для удаления серо-, азот-кислородосодержащих соединений подобран новый процесс поглощения этих примесей на специальных поглотителях на базе таблетированой окиси цинка. После отработки поглотитель заменяется на новый, отработанный поглотитель коммерчески реализуется. Ввиду этого, отпадает необходимость узла регенерации поглотителя. Как опция в установке может быть предусмотрена регенерация катализатора и поглотителя.

На установке реализована оригинальная схема теплообмена, которая позволяет отказаться от применения печи огневого нагрева "горячей струи" колонны К-101. При этой схеме теплообмена продукт с более высокой температурой нагревает продукт с более низкой температурой в соответствующих теплообменниках. Регулирование температуры производится регулирующими клапанами на байпасах этих теплообменников.

Технологической схемой предусмотрена подача сырья из сырьевого парка непосредственно в адсорберы Р-101/1,2 без промежуточной емкости на установке.

На технологической схеме не указаны реципиентная станция азота и пункт налива бытового газа в баллоны.

При разработке технологической схемы предполагалось, что установка обеспечена энергоресурсами (эл. энергия, оборотная вода, воздух КИП и т.д.), имеются товарно-сырьевые парки и сливные эстакады.

Комплектация оборудования.

Оборудование подобрано полностью на машиностроительных заводах России и стран СНГ, его технические характеристики, технологические особенности и цены согласованы с заводами-изготовителями. Схема может быть модульно смонтирована в комплексе с мини-установками первичной переработки нефти или газового конденсата.

Сводный сметный расчет стоимости строительства.

Общая сметная стоимость установки в ценах на 01.04.03 составляет 2.7 млн. долларов США.

Экономические показатели.

Для оценки экономических показателей установки приняты следующие исходные данные:

- 4.1. Стоимость прямогонного бензина, тн - 6 500 руб.

- 4.2. Стоимость бензина Аи-92, тн - 10 100 руб.

- 4.3. Стоимость бытового газа, тн - 7 100 руб.

Для расчета принято допущение, что весь катализат риформинга продается как бензин Аи-92, хотя реально, в указанный бензин будет добавлено до 20% пентан-гексановой фракции, цена на которую примерно равна стоимости прямогонного бензина.

Расчет сделан в ценах по состоянию на 01.04.2003 г.

| РАСЧЕТ ВАЛОВОГО ДОХОДА | ||||

| Продукт | Мат.баланс, % | Объем производства, тонн/год | Цена, руб. | Стоимость, тыс.руб. |

| Аи-92 | 80,85 | 16 200 | 10 100 | 163 620,0 |

| Бытовой газ | 6,15 | 1 200 | 7 100 | 8 520,0 |

| 172 140,0 | ||||

| Затраты на закупку сырья (ПБ), тыс.руб.: 130 000,0 (из расчета 6 500 руб./тн); Валовой доход: 42 140,0 тыс.руб. |

||||

| ПРОИЗВОДСТВЕННЫЕ ЗАТРАТЫ | |||

| Энергоносители: | Потребление | Цена | Затраты, тыс.руб |

| Вода, м.куб./час | 36 | 6,0 | 712,8 |

| Электроэнергия, кВт/час | 120 | 1,0 | 435,6 |

| Пар, т/час | 0,5 | 400 | 660,0 |

| Штат: 5 чел./смена 20 человек |

Зарплата: 15 000 | 3 600,00 | |

| 5 408,4 | |||

Прибыль до уплаты налогов: 36 731,6 тыс.руб./год (1 184 890 долларов США/год)

Ориентировочный срок окупаемости: 2,7 года