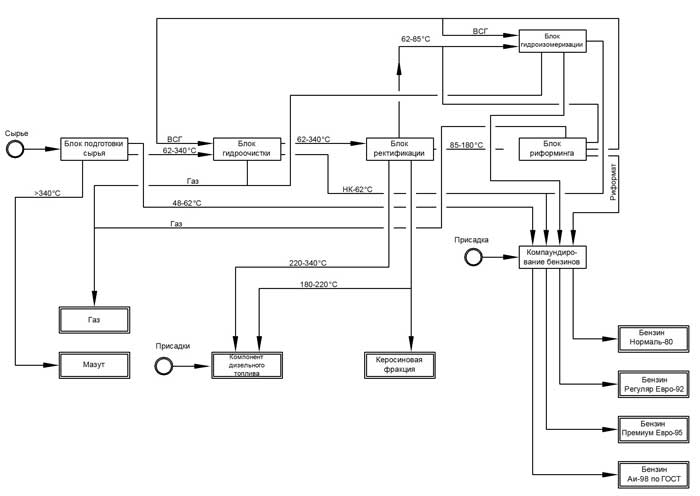

Установка по переработке газового конденсата (нефти)

- Блок подготовки сырья;

- Блок гидроочистки фр. НК-360 °С (см. технология гидроочистки);

- Блок ректификации продуктов гидроочистки на фракции для дальнейшей переработки;

- Блок каталитического риформинга (см. технология каталитического риформинга и техническое описание);

- Блок ректификации риформата;

- Блок гидроизомеризации легкого бензина;

- Блок ректификации гидроизомеризата;

- Узел компаундирования товарных продуктов.

Основная продукция установки:

- товарные бензины Нормаль-80 по ГОСТ Р 51105-97, Регуляр Евро-92 и Премиум Евро-95 по ГОСТ Р 51866-2002, (соответствует нормам Евро-3) и Супер Евро-98 по ГОСТ Р 51313-99. Установка рассчитана на максимальный выпуск Премиум Евро-95;

- дизельное топливо по ГОСТ 305-82 или ГОСТ Р 52368-2005 (Евро-4);

- мазут.

Требования к качеству современных высокооктановых автобензинов, выпускаемых по спецификации Евро-3 и выше ограничивают содержание в них бензола величиной не более 1,0 % об.

Результаты гидроизомеризации реальной фракции риформата НК-85°С приведены в табл.

Таблица 1. Р=1,5 МПа, V=3час-1, Н2/сырьё = 500 об/об. Катализатор К-150Б, разработан ООО "НПФ"Олкат"

Углеводороды |

Сырьё, масс.% |

Содержание в гидроизомеризате (масс.%) при температуре, °С |

|||

220 |

240 |

250 |

260 |

||

| 2,2-диметилбутан | 2,1 |

2,1 |

2,4 |

2,7 |

3,0 |

| 2,3-диметилбутан | 1,8 |

1,8 |

2,2 |

2,4 |

2,5 |

| 2,2-диметилпентан | 1,4 |

1,4 |

1,6 |

1,7 |

1,9 |

| метилциклопентан (МЦП) | 3,0 |

7,6 |

13,1 |

15,1 |

15,3 |

| циклогексан (ЦГ) | 1,8 |

17,3 |

12,1 |

9,1 |

8,7 |

| Бензол | 19,4 |

0 |

0 |

0 |

0 |

| Октановое число, ИОЧ, пункты | 74,9 |

72,4 |

74,3 |

75,0 |

75,9 |

| Выход гидроизомеризата, масс.% | - |

100 |

99 |

98 |

97 |

В процессе происходит фактически полное превращении бензола, причем преимущественно в МЦП. Наряду с этим происходит также изомеризация части парафинов сырья в высокооктановые изомеры, что приводит к повышению ОЧ продукта и при температуре 250?С и выше ОЧ продукта уже превышает ОЧ сырья.

Условия и основные характеристики процесса приведены в табл.

Показатель |

Значение |

| Давление, ати | 10-25 |

| Температура, °С | 250-330 |

| Объёмная скорость подачи сырья, час-1 | 2-4 |

| Кратность циркуляции ВСГ/сырье, нм3/м3 | 600-800 |

| Остаточное содержание бензола, % об., не более | 0,1 |

| Прирост октанового числа, п. | 1-3 |

| Выход гидроизомеризата, % мас. | 97-98 |

| Межрегенерационный цикл, год | 3 |

В данной технологии на блоке гидроизомеризации использовано сырьё, состоящее из смеси фракции нк-85 °С гидрогенизата и фракции НК-85 °С риформата. На этом сырье получается гидроизомеризат с октановым числом по ииследовательскому методу ОЧИ не менее 79 (76 ОЧМ).

Для выпуска товарного бензина Регуляр Евро-92, рекомендуются рецептура 60 % мас. тяжелого риформата и 40 % мас. гидроизомеризата, что соответствует балансовому выпуску продуктов на установке. Для производства бензинов Премиум Евро-95 и Аи-98 необходимо в составе использовать МТБЭ в концентрации до 15 % мас.: